Trabajamos con diferentes tipos de celdas, baterías y soluciones de sistemas de almacenamiento de energía.

Para consultas sobre nuestros productos, déjenos un mensaje y nos comunicaremos con usted dentro de las 24 horas.

Trabajamos con diferentes tipos de celdas, baterías y soluciones de sistemas de almacenamiento de energía.

Para consultas sobre nuestros productos, déjenos un mensaje y nos comunicaremos con usted dentro de las 24 horas.

Al contemplar la batería de litio final, ya sea una pequeña celda cilíndrica o un paquete grande, el recorrido desde su origen suele permanecer oculto. Crear una batería segura y de alto rendimiento es como una sinfonía, compuesta por la armonía de la ciencia de los materiales, la fabricación de precisión y el control inteligente. Exploremos y profundicemos en las capas de este proceso, rastreando el recorrido completo desde una sola celda hasta un paquete completo.

Fabricación de celdas: el nacimiento del «corazón» de la batería

Esta fase transforma las materias primas en los principales componentes de almacenamiento de energía a través de varios pasos de precisión:

Mezcla de lechada:Los materiales activos para el cátodo y el ánodo se combinan con agentes conductores y aglutinantes, formando una suspensión uniforme.

Recubrimiento de precisión:La suspensión se recubre de manera uniforme sobre láminas metálicas ultrafinas (aluminio para el cátodo, cobre para el ánodo) con precisión a nivel de micrones para una capacidad celular constante.

Calandrado y corte longitudinalDespués del secado, las láminas recubiertas se comprimen hasta alcanzar un espesor y una densidad precisos y luego se cortan en tiras estrechas con bordes limpios y sin rebabas, listas para el ensamblaje de la celda.

Ensamblaje de celdas: alojamiento del núcleo de potencia

Con los electrodos listos, el siguiente paso es construir el núcleo funcional de la batería y darle un hogar protector.

El proceso difiere aquí según la forma final de la celda. Para los diseños de alta densidad y eficiencia de espacio de las celdas tipo bolsa y prismáticas, los electrodos se apilan como capas precisas de un sándwich, optimizando el espacio y asegurando una tensión interna uniforme.

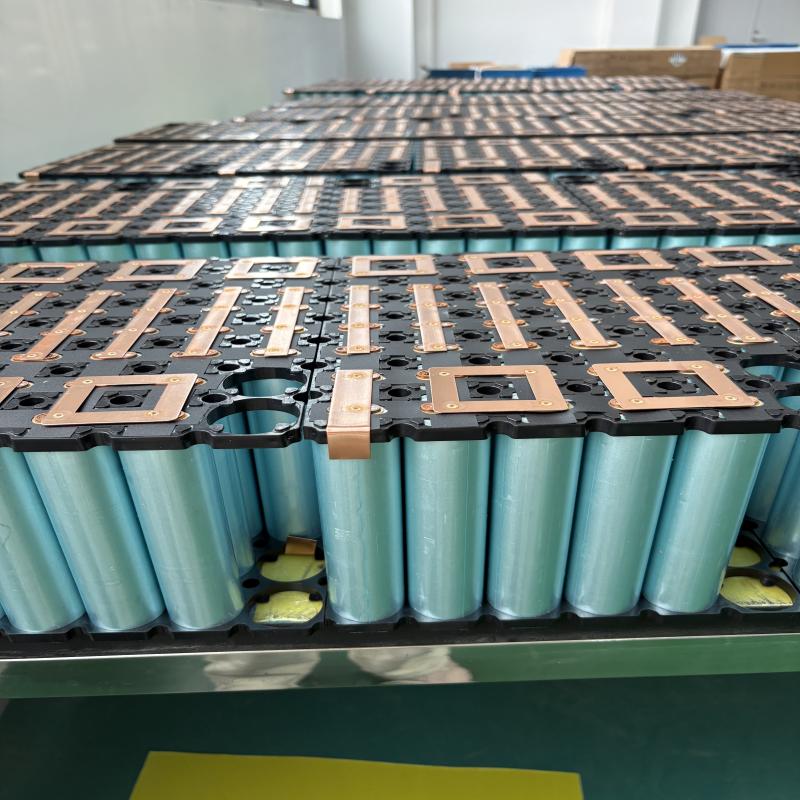

Para las celdas cilíndricas clásicas y robustas (como las 18650 o 21700), se utiliza un proceso de bobinado de alta velocidad. En este proceso, el ánodo, el separador y el cátodo se enrollan juntos formando un rollo compacto, un método avanzado y altamente eficiente.

A continuación, se sella el núcleo. Las lengüetas de los electrodos se sueldan con precisión mediante láser a las terminales, una unión crucial cuya perfección se comprueba mediante un detector de fugas de helio sensible. Finalmente, el núcleo se encapsula, ya sea insertado en una robusta carcasa de acero (cilíndrica/prismática) o sellado dentro de una bolsa flexible y ligera laminada en aluminio.

Secado y llenado: Las celdas se hornean a 85-105 °C al vacío durante 12-24 horas para reducir el contenido de humedad a niveles de ppm. A continuación, el electrolito se dosifica con precisión y se inyecta en un entorno de vacío.

Sellado: El sellado hermético inmediato (mediante soldadura láser o engarce mecánico) aísla la celda de la humedad y el oxígeno.

Formación y clasificación

Formación: El primer ciclo de carga forma una densa película SEI (Interfase Electrolítica Sólida) sobre la superficie del ánodo. Este "certificado de nacimiento" de la celda determina su ciclo de vida, seguridad y rendimiento general.

Clasificación: Las celdas se someten a pruebas completas de carga y descarga para medir su capacidad real, resistencia interna y autodescarga. Las celdas se clasifican en conjuntos emparejados con una varianza inferior al 2 %.

Integración de paquetes de baterías (PACK): de "individual" a "equipo"

Detección y compatibilidad celular:Las celdas se agrupan por capacidad, voltaje y resistencia interna casi idénticos para evitar el efecto del eslabón más débil.

Montaje e interconexiónLas conexiones en serie/paralelo utilizan barras colectoras o circuitos impresos flexibles (CFP). La soldadura láser o el atornillado logran una resistencia de contacto ultrabaja.<0,1 mΩ) y alta resistencia mecánica.

Detección y gestión térmicaLos sensores de temperatura integrados (normalmente uno cada 2 a 4 celdas) junto con placas de enfriamiento líquido o canales de aire mantienen las diferencias de temperatura entre celdas dentro de los 5 °C.

Ensamblaje del paquete final

Integración estructural:Los módulos, BMS, componentes de gestión térmica (plomería, bombas, ventiladores) y cajas de conexiones de alto voltaje (relés, fusibles) están montados dentro de un gabinete resistente que cumple con estrictos estándares mecánicos de resistencia a vibraciones, golpes y aplastamiento.

BMS y aprovechamiento:El sistema de gestión de la batería, a menudo llamado el “cerebro” del paquete, monitorea continuamente cada celda, ejecuta el equilibrio activo, administra los controles térmicos, realiza diagnósticos de fallas y permite la protección de múltiples capas.

Pruebas y validaciónLos paquetes completos están sujetos a pruebas de fugas IP67/IP68 y ciclos de envejecimiento en el mundo real para garantizar un rendimiento estable, confiable y duradero en condiciones operativas reales.

Nuestro compromiso: Enfocados en la integración, comprometidos con la calidad

Inspección de entrada rigurosaCada celda se somete a un reanálisis completo de capacidad, resistencia interna y apariencia, con una variación permitida inferior al 1,5 %. Esto garantiza la eliminación de los enlaces débiles desde la fuente.

Fabricación de precisiónDesde la combinación de celdas hasta las conexiones de barras colectoras soldadas con láser, nuestro proceso automatizado monitorea los parámetros clave en tiempo real, lo que garantiza una trazabilidad y consistencia completas.

BMS personalizadoNuestra plataforma BMS está diseñada con estrategias de balanceo activo y gestión térmica inteligente para maximizar el rendimiento de las celdas. Todos los sistemas se someten a pruebas exhaustivas de seguridad funcional antes de su envío.

Validación de condición completa: Cada paquete de baterías está sujeto a pruebas de sellado IP68, pruebas de resistencia a vibraciones e impactos y ciclos de alta/baja temperatura para garantizar un funcionamiento confiable en entornos del mundo real.

Somos su socio que entiende las células, se destaca en la integración y prioriza el control de calidad, brindando soluciones energéticas confiables y completamente validadas.

Preguntas frecuentes:

P: ¿Una batería Duracell es una batería de litio?

R: No. Las pilas Duracell para consumo son alcalinas o de NiMH. Nuestros sistemas de baterías de litio para montaje en rack utilizan celdas LiFePO4 de grado industrial, diseñadas para aplicaciones de almacenamiento de energía.

P: ¿Cómo sé si tengo una batería de litio?

R: Compruebe si la etiqueta indica "LiFePO4" o "Li-ion" y el voltaje nominal (3,2 V/celda). Nuestros sistemas muestran claramente las marcas de composición química, capacidad y certificación para facilitar su identificación.

Dejar un mensaje

Escanear a WeChat :

Hi! Click one of our members below to chat on